Projeto Magnesita

O objetivo do projeto Magnesita foi, por meio da simulação computacional, desenvolver novas metodologias para auxiliar a predição da performance dos produtos refratários desenvolvidos pela Magnesita S.A. No projeto foram avaliadas alterações no processo siderúrgico a fim de aumentar a eficiência, melhorar a qualidade do aço e minimizar o custo de produção. Os procedimentos desenvolvidos neste trabalho são atualmente utilizados pela Magnesita e vêm trazendo benefícios para o processo de fabricação nas mais diferentes aplicações da indústria siderúrgica nacional.

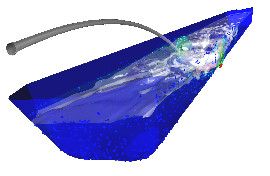

Canal de corrida

Após a saída do alto forno, o metal líquido é conduzido através de um canal de corrida, onde o ferro gusa é separado da escória. Os objetivos principais do estudo computacional foram determinar a tensão cisalhante na parede a fim de estimar o desgaste do refratário ao longo do tempo, otimizando o processo produtivo do aço.

Após a saída do alto forno, o metal líquido é conduzido através de um canal de corrida, onde o ferro gusa é separado da escória. Os objetivos principais do estudo computacional foram determinar a tensão cisalhante na parede a fim de estimar o desgaste do refratário ao longo do tempo, otimizando o processo produtivo do aço.

Processo KR

No dispositivo Kanbara Refining, a dessulfuração é realizada misturando-se o material reagente com o metal líquido por meio da agitação promovida por um rotor. O processo foi simulado com objetivo de determinar a qualidade da homogeneização sob diferentes formas geométricas, posições e velocidades de rotação do misturador.

No dispositivo Kanbara Refining, a dessulfuração é realizada misturando-se o material reagente com o metal líquido por meio da agitação promovida por um rotor. O processo foi simulado com objetivo de determinar a qualidade da homogeneização sob diferentes formas geométricas, posições e velocidades de rotação do misturador.

Processo RH

A unidade de desgaseificação é equipada com dois tubos, um com fluxo ascendente e outro descendente. A força motriz do escoamento é o empuxo provocado pela injeção de argônio num dos tubos. Este processo foi simulado a fim de se determinar correlações entre a vazão de argônio e a vazão de aço na unidade.

A unidade de desgaseificação é equipada com dois tubos, um com fluxo ascendente e outro descendente. A força motriz do escoamento é o empuxo provocado pela injeção de argônio num dos tubos. Este processo foi simulado a fim de se determinar correlações entre a vazão de argônio e a vazão de aço na unidade.

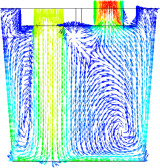

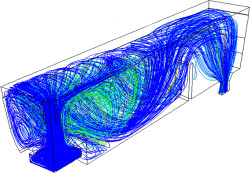

Tundish

É o último processo utilizado para a remoção de impurezas e elevar a qualidade final do produto. O objetivo foi criar um modelo computacional para otimizar o inibidor de turbulência e substituir barreiras de material refratário por cortinas de argônio, aumentando o tempo de residência do aço no tanque e evitando caminhos preferenciais.

É o último processo utilizado para a remoção de impurezas e elevar a qualidade final do produto. O objetivo foi criar um modelo computacional para otimizar o inibidor de turbulência e substituir barreiras de material refratário por cortinas de argônio, aumentando o tempo de residência do aço no tanque e evitando caminhos preferenciais.

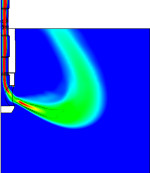

Válvula Submersa

Após a passagem pelo Tundish, a válvula SEN conduz o metal líquido ao molde. O alvo principal deste estudo foi determinar o campo de velocidade, para diversas configurações geométricas de válvulas, a fim de obter boa penetração de argônio. O argônio é responsável por capturar impurezas e conduzi-las para a camada superficial de escoria.

Após a passagem pelo Tundish, a válvula SEN conduz o metal líquido ao molde. O alvo principal deste estudo foi determinar o campo de velocidade, para diversas configurações geométricas de válvulas, a fim de obter boa penetração de argônio. O argônio é responsável por capturar impurezas e conduzi-las para a camada superficial de escoria.

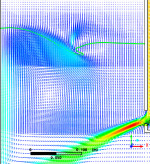

Dinâmica da interface

Acima de uma dada velocidade crítica proveniente do jato da válvula SEN, o metal líquido pode capturar inclusões da escoria que flutua na superfície do molde. O estudo foi executado com intento de determinar o campo de velocidade do aço na região próxima à interface aço-escória.

Acima de uma dada velocidade crítica proveniente do jato da válvula SEN, o metal líquido pode capturar inclusões da escoria que flutua na superfície do molde. O estudo foi executado com intento de determinar o campo de velocidade do aço na região próxima à interface aço-escória.

Equipe de desenvolvimento

- Prof. Clovis R. Maliska

- Prof. A. Fábio C. da Silva

- Bruno A. Contessi

- Fernando G. C. da Silva

- Ivan C. Georg

- Karime L. Z. Glitz

- Marcelo de Luca

- Marcelo Kruger

- Rodrigo Tasca

- Ricardo V. P. Rezende

- Ricardo B. Barros

Período de desenvolvimento

- 2006-2009